最小量冷卻潤滑技術延長刀具壽命

在金屬切削和金屬加工企業中,使用冷卻液是一件非常普遍的事。但它也給工業企業帶來了一定的問題,如機床冷卻潤滑設備的費用可達機床采購投資的百分之幾;增加了企業要上繳的環境保護稅、工業污染物和排污費用。這些都提高了機床設備的附加成本。如果冷卻液處理的不當,還會增加環境污染,損害人身健康。因此,近幾年來,希望使用干式冷卻潤滑的呼聲和愿望越來越強烈。但是至今為止,各種各樣的干式冷卻潤滑技術都不能在提高切削加工表面質量的同時提高刀具的使用壽命。而替代干式冷卻潤滑的最佳解決方案是最小量冷卻潤滑,簡稱MMKS。

空氣/油溶合冷卻

這種利用空氣和潤滑油噴射到冷卻作用點的工藝在眾多的冷卻潤滑方法中是非常可靠和具有說服力的。在鋁合金、有色金屬合金、低合金滲碳鋼和工具鋼的銑削和車削加工中這一技術得到了成功的應用。冷卻液生產廠Oelheld公司參與了大量的研究和項目開發,以便挖掘MMKS最小量冷卻潤滑更大的應用領域。

他們參加的研發項目,其中一個是用最小冷卻技術替代大量冷卻的不銹鋼鉆削技術項目,而不銹鋼是一種非常難以切削的金屬材料。對于這種高合金的X90CrMoV18不銹鋼材料(含鉻18%,鉬1.3%,釩0.12%),最小量冷卻潤滑技術的使用的確是一個要求很高的攻關項目。這種高合金鋼有著很好的耐腐蝕性能,適合制作高耐磨性零件,如滾動軸承或者制作外科手術器械的材料。在加工這種金屬材料時,鉆削加工產生的,傳導到孔口銳角處的熱量是必須解決的一個難題。冷卻不足會使鉆削刀具很快的磨損,鉆頭切削刃產生塑性變形最終將會使其失去切削能力。通常情況下,最小量冷卻潤滑系統的冷卻潤滑材料是以礦物油、潤滑酯和合成油為基本材料制成的。而這種基礎材料制造的最小量冷卻潤滑材料在最小量冷卻潤滑中的效果卻不明顯,即使使用不同的添加劑也達不到大流量冷卻潤滑時刀具的耐用度。

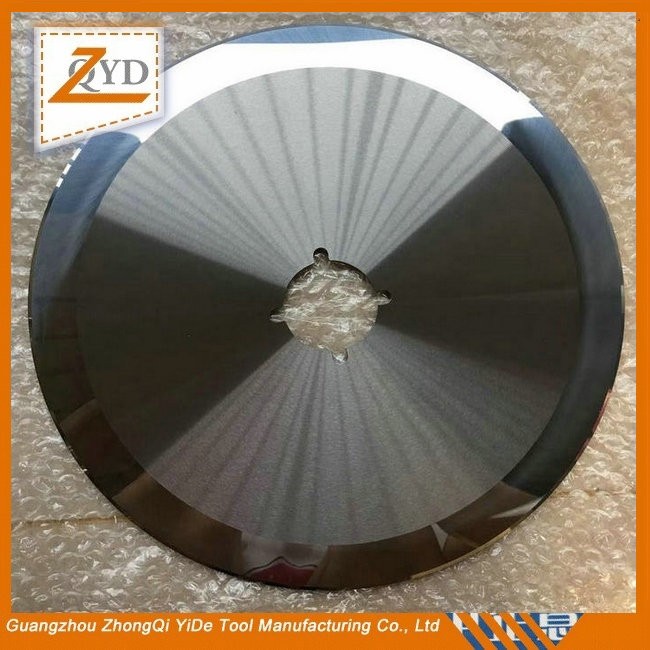

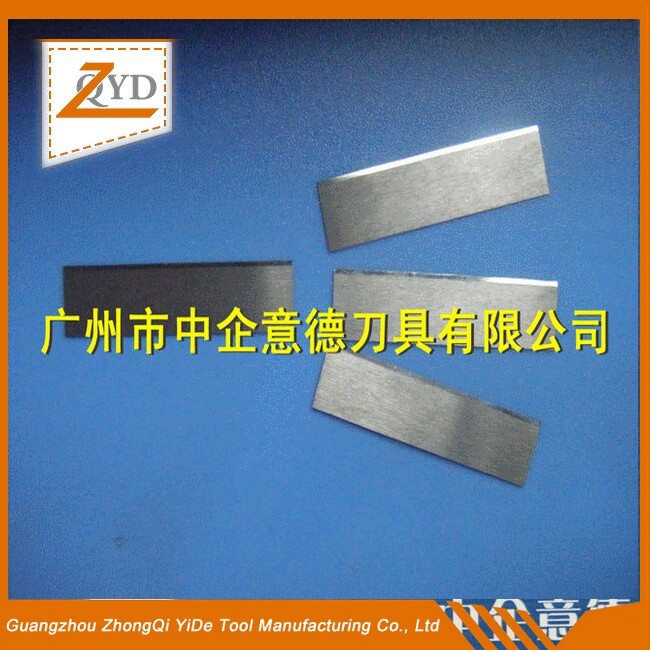

在加工這種材料時,由于冷卻潤滑量的不足還加重了集屑瘤的形生,而且由于切屑的溫度較高和變形較大使得斷屑性能變差。因此,有必要對所使用的鉆頭在其幾何形狀、尺寸、基材和表面涂層材料等方面進行優化改進。鉆頭刀具耐用度的最佳效果是通過使用TiAlN/MoS2涂層材料,結合微觀幾何尺寸改進的微晶硬質合金鉆頭來實現的。

優化的積木式潤滑系統

為了找到最合適的最小量冷卻潤滑材料,Oelheld公司的研究人員采用了可靠的積木式產品研發系統。也就是,首先通過活性添加劑進行優化。為此,研發工程師們按照5種基本活性添加劑組別展開了工作:

磨損防護添加劑(AW):通過與抗變形的金屬表面涂層材料反應而避免刀具的磨損。

耐高壓添加劑材料(EP):在高壓和高溫下降低刀具和被切削金屬表面之間的微觀磨損。

降低摩擦系數的添加劑(FM):降低金屬相互接觸表面的摩擦系數,減少熱負荷。

氧化抑制劑:阻止冷卻潤滑液因為氧化而固化和去氧極化形成酸性物質。

防腐劑:通過在金屬表面形成的保護膜防止酸和氧的侵入,形成防水層或者在水溶性的冷卻潤滑系統中構成基本的酸堿度PH值。

最后,研發工程師們選擇了水溶性的有機鹽為基礎。其較高的含水量是非常重要的,已經進行的一系列實驗證明:水中的添加劑使用量越少,對刀具的耐磨性能就越有利。此時,可以說是真正有了適用于不銹鋼材料的最小量冷卻潤滑。在冷卻液中水分蒸發之后,保留在刀具表面的是附著力很強的、有利于降低摩擦的鹽性薄膜。

Oelheld公司的研發人員還對這種有機鹽溶液的性能進行了進一步的改進。首先是加入了AW抗磨損防護劑,而后又加入了EP耐高壓添加劑。至此,與大流量冷卻潤滑時不銹鋼鉆頭的耐用度相比較,最小量冷卻潤滑時的刀具壽命提高了60%。

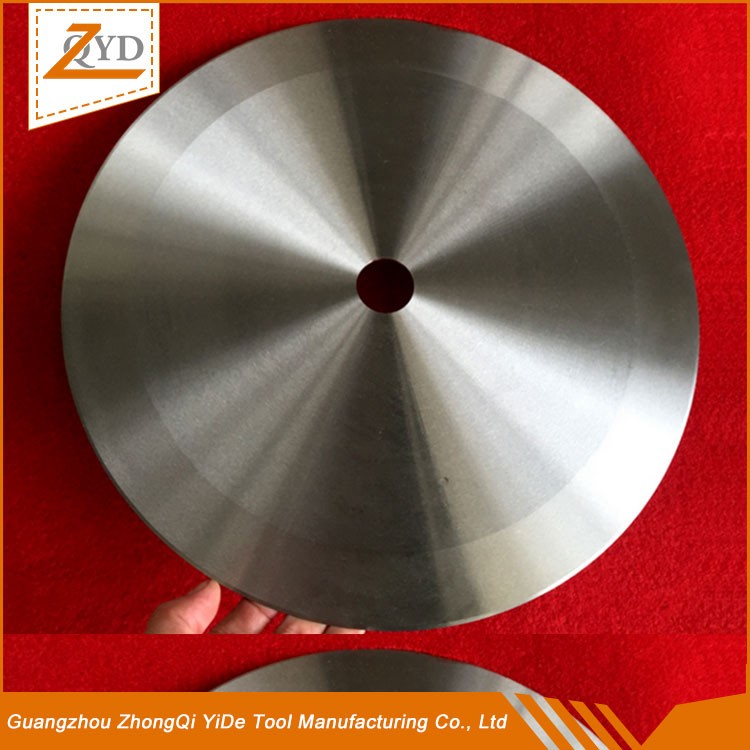

提高刀具使用壽命的最佳冷卻潤滑,在加工高合金鋼時也可以采用最小量冷卻潤滑